Problematik

Einige moderne Fertigungsanlagen, wie die CNC-Fräsmaschine Neo des Herstellers DATRON, unterstützen bereits die Fernabfrage von Daten und Betriebszuständen. Vom Hersteller wird sogar eine Dashboard-App angeboten, die diese Betriebszustände auf mobilen Endgeräten anzeigen kann. Aber eine weitergehende Protokollierung bzw. Archivierung dieser Daten ist bisher nicht möglich.

An diesem Beispiel soll gezeigt werden, wie unter (optionaler) Verwendung von nachrüstbarer Sensorik und einer zugehörigen kompakten Datenverarbeitungs- und Kommunikationseinheit verschiedene Zustandsparameter einer Maschine automatisch erfasst, übertragen und einer Auswertung zugeführt werden können.

Lösung

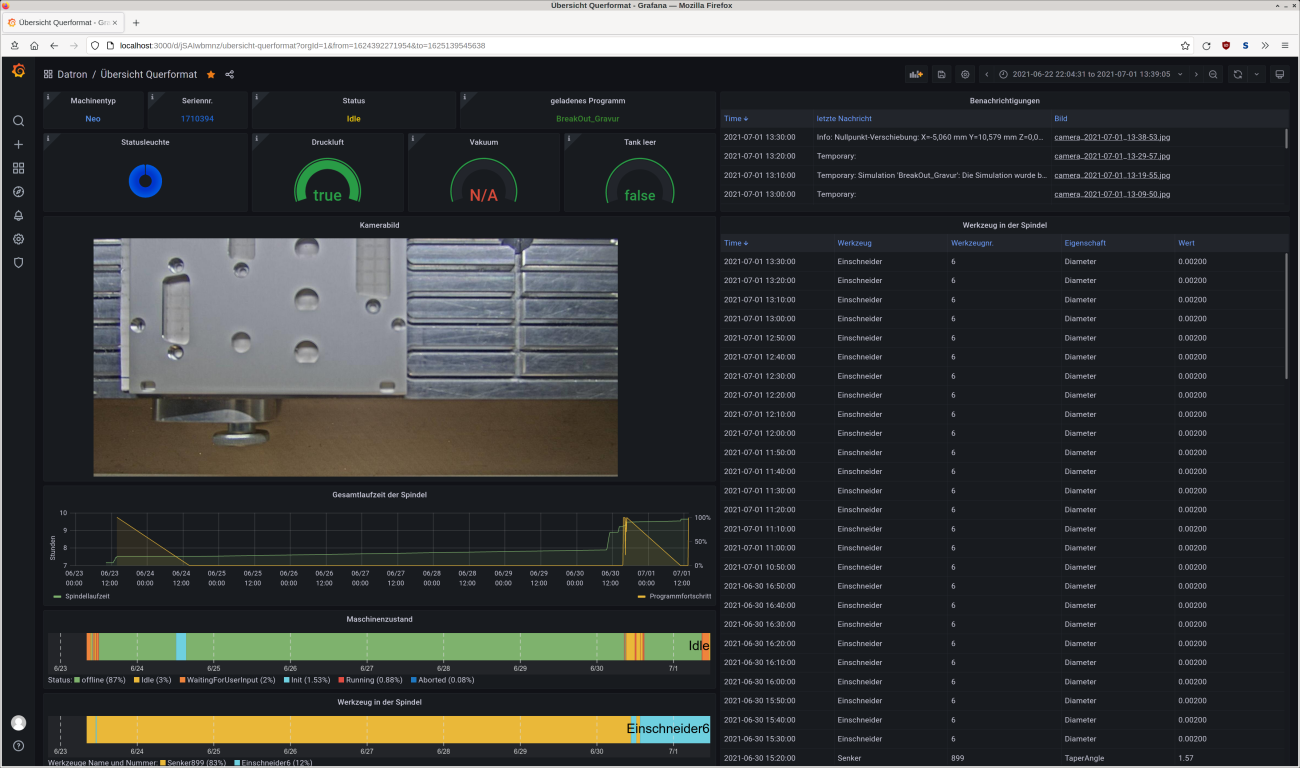

Im lokalen Netzwerk des Unternehmens läuft auf einem Server eine selbst entwickelte Protokollierungssoftware. Sie überwacht die Fräsmaschine. Über das vorhandene REST-API werden regelmäßig Zustandsdaten der Fräsmaschine abgefragt und in eine Zeitreihendatenbank (InfluxDB) geschrieben. Ein mit dem Visualisierungstool Grafana erstelltes Dashboard kann den aktuellen Status und vergangene Zustände der Maschine darstellen. Dieses Dashboard ist aus dem gesamten lokalen Netz erreichbar.

Der Server muss sich dabei nicht physisch in der Nähe der zu überwachenden Maschine befinden, er muss diese nur über das Netzwerk ansprechen können. Für die Kommunikation ist keine besondere Hardware erforderlich, ein kompakter Rechner, wie z.B. ein Intel NUC, reicht dafür völlig aus.

Neben dem aktuellen Maschinenstatus können weitere Daten, wie zum Beispiel der Status der Druckluft, der Status der Sprühkühlung oder das aktuell in der Spindel befindliche Werkzeug, ausgelesen werden. Alle relevanten Informationen werden im Dashboard angezeigt. Vergangene Zustände der Maschine sind aus der Datenbank auslesbar und können z.B. auf mobilen Endgeräten dargestellt werden.

Da die Betriebszustände über lange Zeiträume aufgezeichnet werden können, stehen sie für nachträgliche Analysezwecke zur Verfügung.

Vorteile

- Überwachung der Fräsmaschine und Fernabfrage der Daten aus dem gesamten lokalen Netzwerk

- Visualisierung der aktuellen Fertigungsvorgänge

- Möglichkeit der Langzeitanalysen der Fertigungs- bzw. Maschinendaten

- Nachrüstbarkeit weiterer Sensoren zur Erweiterung der Datenerhebung und Analyse